Fonte: incompliancemag

A indústria fotovoltaica (PV) experimentou uma transformação incrivelmente rápida após o ano 2000 como resultado de avanços tecnológicos extraordinários, desde o nível do material até a fabricação de módulos em larga escala.

Com a expectativa de que a indústria de PV cresça de forma consistente nos próximos anos, duas questões principais são chamar a atenção entre os operadores de mercado:

1. O que constitui um módulo de "boa qualidade"?

2. Quão "confiável" será no campo?

Ambos, por enquanto, permanecem sem resposta de forma abrangente.

As normas pv de desempenho descritas neste artigo, ou seja, IEC 61215 (Ed. 2 – 2005) e IEC 61646

(Ed.2 – 2008), defina sequências específicas de teste, condições e requisitos para a qualificação de projeto de um módulo PV.

A qualificação de design é considerada como representando a capacidade de desempenho do módulo PV sob exposição prolongada a climas padrão (definido em IEC 60721-2-1). Além disso, existem várias outras normas (IEC 61730-1, IEC 61730-2

e UL1703) que abordam as qualificações de segurança para um módulo, mas esta área será abordada em um artigo futuro.

No campo da certificação, a qualificação do design é baseada em testes de tipo de acordo com iec, EN ou outras normas nacionais.

Vale ressaltar a inadequação de termos como "certificação IEC", ou "certificado IEC", bem como a publicidade usando o logotipo da IEC em vez do logotipo do órgão certificador que liberou a certificação. O IEC não é um órgão de certificação; é a sigla para International Electrotechnical Committee, uma organização internacional de padronização.

Quando o teste de tipo é combinado com inspeções periódicas de fábrica por um órgão de certificação, isso constitui a base para os certificados emitidos por esse órgão de certificação (assim tendo sua marca/logotipo particular).

Isso pode constituir, em certa medida, um critério padrão para a "qualidade básica". No entanto, o termo "qualidade" é muito genérico e muitas vezes mal utilizado, se apenas baseado na conformidade da IEC.

Outra faceta sensível de "qualidade" é a "confiabilidade" do módulo – uma grande preocupação para os empreiteiros/investidores da PV.

A confiabilidade não é definida nem coberta pelas normas IEC existentes. A falta de padrões de confiabilidade deve-se, em parte, ao fato de que, até o momento, não há dados estatísticos suficientes coletados dos campos de PV (mesmo as instalações pv "mais antigas" ainda têm que atingir sua vida útil de 20/25 anos conforme a garantia).

Mas tanto a IEC 61215 quanto a IEC 61646 afirmam claramente que a confiabilidade não é endereçada a ela, portanto, a qualificação do projeto para essas normas não implica a confiabilidade do módulo PV. Portanto, especialistas de fabricantes, casas de teste e órgãos de padronização estão se unindo em um esforço para elaborar as bases para um padrão de confiabilidade PV. Um primeiro rascunho é esperado, espero que em algum momento em um futuro próximo.

A garantia também é uma questão digna de menção. É prática comum no mercado vender/comprar módulos PV cobertos por uma garantia de mais de 20 anos. A garantia deve cobrir operação segura (sem riscos elétricos, térmicos, mecânicos e de incêndio) e nível de desempenho aceitável, ou seja, degradação limitada da saída de energia (a maioria declara perda de Pmax de 1% por ano).

Tendo esclarecido o escopo geral de aplicação e limitações em relação à qualidade da IEC 61215/61646, o seguinte fornece uma descrição geral dos testes, destacando aqueles de grande importância para o silício cristalino (c-Si) e módulos fotovoltaicos de filme fino. Embora o IEC 61215 tenha sido projetado com base no sólido conhecimento das principais tecnologias de silício cristalino existentes, o IEC 61646 foi baseado principalmente na tecnologia de silício amorfo (a-Si). Portanto, tecnologias relativamente novas, como CIGS, CdTe, etc. apresentando comportamento particular e sensibilidade à exposição à luz e efeitos térmicos requerem cuidados e considerações particulares durante os testes.

As diferenças nas duas normas serão apontadas em texto itálico.

Ambas as normas exigem que as amostras para testes sejam colhidas aleatoriamente a partir de um lote de produção de acordo com a IEC 60410.

Os módulos devem ser fabricados a partir de materiais e componentes especificados e submetidos aos processos de garantia de qualidade do fabricante. Todas as amostras devem estar completas em todos os detalhes e fornecidas com as instruções de montagem/instalação do fabricante.

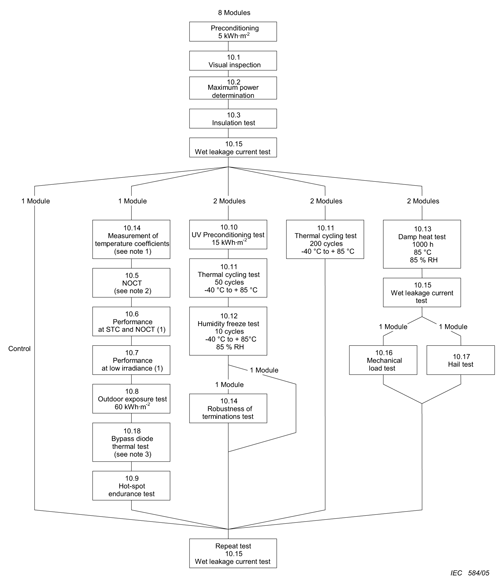

A Figura 1 descreve a natureza dos testes.

A abordagem geral de ambas as normas pode ser resumida em:

Defina "grandes defeitos visuais."

Defina "passar/falhar", critério.

Façatestes iniciaisem todas as amostras.

Amostras de grupopara se submetersequências de teste.

Façapós testes após testes únicosEsequências de teste(IEC 61215).

Faça testes pós-testes após testes únicosEimersão de luz final após sequências de teste(IEC 61646).

Procure por "grandes defeitos visuais" everificar "passar/falhar"Critérios.

Figura 1

Diferentes amostras passam por diferentes sequências de teste em paralelo, conforme indicado nas Figuras 2 e 3.

Figura 2: Sequência de Teste de Qualificação (IEC 61215)

Figura 3: Sequência de teste (IEC 61646)

Cinco "principais defeitos visuais" são definidos na IEC 61215, enquanto há seis na IEC 61646(itálico são as diferenças na IEC 61646):

a) superfícies externas quebradas, rachadas ou rasgadas, incluindo superstratos, substratos, quadros e caixas de junção;

b) superfícies externas dobradas ou desalinhadas, incluindo superstratos, substratos, quadros e caixas de junção na medida em que a instalação e/ou operação do módulo seria prejudicada;

c) uma rachadura em uma célula da qual a propagação poderia remover mais de 10% da área dessa célula do circuito elétrico do módulo;

c) vazios ou corrosão visível de qualquer uma das finas camadas de filme dos circuitos ativos do módulo, estendendo-se por mais de 10% de qualquer célula; (IEC 61646)

d) bolhas ou delaminações formando um caminho contínuo entre qualquer parte do circuito elétrico e a borda do módulo;

e) perda de integridade mecânica, na medida em que a instalação e/ou operação do módulo seria prejudicada;

f) As marcas do módulo (etiqueta) não estão mais anexadas ou as informações são ilegívels. (IEC 61646)

Juntamente com 6 critérios operacionais de "passe/falha":

a) a degradação da potência máxima de saída não excede o limite prescrito após cada teste nem 8% após cada sequência de teste;

a) após a imersão final da luz, a potência máxima de saída no STC não é inferior a 90% do valor mínimo especificado pelo fabricante. (IEC 61646)

b) nenhuma amostra apresentou qualquer circuito aberto durante os testes;

c) não há evidência visual de defeitos graves;

d) os requisitos do teste de isolamento são atendidos após os testes;

e) os requisitos de teste de corrente de vazamento molhado são atendidos no início e no final de cada sequência e após o teste de calor úmido;

f) os requisitos específicos dos testes individuais são atendidos.

Se duas ou mais amostras falharem em qualquer um desses critérios de teste, o projeto será considerado como falha na qualificação. Caso uma amostra falhe em qualquer teste, outras duas amostras devem ser submetidas a toda a sequência de teste relevante desde o início. Se uma ou ambas as amostras também falharem, o design será considerado como falhando nos requisitos de qualificação. Se ambas as amostras passarem pela sequência de teste, o projeto será considerado para atender aos requisitos de qualificação.

Nota:Certas falhas, embora em uma única amostra, podem ser um indicador de problemas sérios de design que requerem análise de falha e uma revisão de design para evitar retornos do campo (problema de confiabilidade). Nesses casos, o laboratório deve interromper a sequência de ensaios e convidar o fabricante a realizar uma análise detalhada de falha, identificar a causa raiz e colocar em prática as ações corretivas necessárias antes de submeter as amostras modificadas para reteste.

Vale a pena comentar a diferença no item a) entre a IEC 61215 e a IEC 61646 sobre a degradação do Pmax.

Na IEC 61215, a degradação do Pmax não será mais do que 5% do Pmax inicial medido no início de cada teste, e não mais de 8% após cada sequência de teste.

Na IEC 61646 há dois elementos cruciais:

1. Definição de Pmax Mínimo (derivado do Pmax ± t() marcado na etiqueta de classificação, onde t(%) indica a tolerância à produção).

2. Todas as amostras devem passar por leve imersão e devem apresentar um Pmax final ≥ 0,9 x (Pmax – t(%)).

Em outras palavras, a IEC 61646 abandona o critério de degradação do Pmax após os testes individuais (-5%) e as sequências de teste (-8%) usado na IEC 61215, e em vez disso depende de verificar a degradação do Pmax com referência à classificação de potência depois de todos os testes terem sido concluídos e as amostras encharcadas.

Outra diferença é que o IEC 61215 requer que todas as amostras sejam "pré-condicionadas" expondo-as (em circuito aberto) a um total de 5,5 kWh/m2.

Não há exigência na IEC 61646 com o objetivo de evitar os efeitos específicos que o pré-condicionamento pode ter em diferentes tecnologias de filme fino. Algumas tecnologias de filmes finos são mais sensíveis à degradação induzida pela luz, enquanto outras são mais sensíveis aos efeitos de calor escuro. Portanto, os testes iniciais seriam uma abordagem inhomogênea para avaliar as mudanças através das sequências de teste. Em vez disso, o IEC 61646 solicita a imersão final da luz em todas as amostras após as sequências ambientais e para a amostra de controle, e medir o Pmax final para julgar se a degradação é aceitável com relação ao valor mínimo nominal de Pmax.

Segue aqui uma breve descrição dos testes.(As diferenças na IEC 61646 serão apontadas itálico.)

Inspeção visual: é tipicamente uma verificação de diagnóstico.

O objetivo é detectar qualquer um dos "principais defeitos visuais" definidos acima, verificando o módulo em uma área bem iluminada (1000 lux).

Ele é repetido várias vezes ao longo de todas as sequências de teste e é conduzido mais do que qualquer outro teste.

Potência máxima (Pmax): é tipicamente um parâmetro de desempenho.

Também é realizado várias vezes antes e depois dos diversos testes ambientais. Pode ser realizado com um simulador solar ou ao ar livre.

Embora a norma dê a possibilidade de realizar o teste para uma faixa de temperaturas celulares (25°C a 50°C) e níveis de irradiação (700 W/m2 a 1.100 W/m2), é prática comum entre os laboratórios fotovoltaicos realizá-lo nas chamadas Condições de Teste Padrão (STC). Por definição, o STC corresponde a: 1000 W/m2, temperatura celular de 25°C, com irradiação solar espectral de referência chamada Massa de Ar 1.5 (AM1.5), conforme definido na IEC 60904-3.

A maioria dos laboratórios utiliza testes internos com simuladores solares com um espectro o mais próximo possível do AM1.5. As características e desvios do simulador solar do AM1.5 padrão podem ser classificados de acordo com a IEC 60904-9. Muitos fornecedores de simuladores solares oferecem sistemas classificados na classificação mais alta possível: AAA, onde a primeira letra indica qualidade de espectro, a segunda letra; a uniformidade da irradiação na área de teste e na terceira letra; a estabilidade temporal da irradiação. A classificação dos simuladores solares pode ser encontrada na IEC 60904-9:2007.

Nota:As autodeclarações dos fornecedores não constituem necessariamente evidências de rastreabilidade de medição ao

Escala PV Mundial.

Uma medição Pmax correta e rastreável à Escala Fotovoltaica Mundial é de importância crítica. Não só é um dos critérios de aprovação/falha, mas os valores medidos também podem ser usados pelos usuários finais como um indicador de desempenho para avaliações de rendimento de energia.

Ambos os padrões estabelecem vários requisitos de precisão para a medição da temperatura, tensão, corrente e irradiação.

É importante notar que a repetibilidade necessária para a medição de energia na IEC 61215 é de apenas ±1%.

Não há menção a tal exigência na IEC 61646, provavelmente devido às conhecidas questões de "instabilidade" e "repetibilidade" das diferentes tecnologias de filmes finos. Em vez disso, o IEC 61646 tem uma recomendação geral:

"Todos os esforços devem ser feitos para garantir que as medições de pico de potência sejam feitas em condições operacionais semelhantes, ou seja, minimizar a magnitude da correção, fazendo todas as medições de potência máxima em um determinado módulo aproximadamente a mesma temperatura e irradiação."

Outro fator importante que contribui para a precisão da medição Pmax, especialmente para o filme fino, é o descompasso espectral entre as células de referência utilizadas pelo laboratório e a tecnologia específica em teste.

Resistência ao isolamento: é um teste de segurança elétrica.

O objetivo é determinar se um módulo tem um isolamento elétrico suficiente entre suas peças de transporte atual e o quadro (ou o mundo exterior). Um testador de força dielétrica é usado para aplicar uma fonte de tensão DC de até 1000 V mais o dobro da tensão máxima do sistema. Após o teste, não haverá quebra, nem rastreamento de superfície. Para módulos com área superior a 0,1 m2, a resistência não deve ser inferior a 40 MΩ para cada metro quadrado.

Teste de corrente de vazamento molhado: é um teste de segurança elétrica, também.

O objetivo é avaliar o isolamento do módulo contra a penetração de umidade em condições de operação úmida (chuva, neblina, orvalho, neve derretida), para evitar corrosão, falha no solo e, portanto, risco de choque elétrico.

O módulo é submerso em um tanque raso a uma profundidade cobrindo todas as superfícies, exceto entradas de cabos de caixas de junção não projetadas para imersão (inferiores ao IPX7). Uma tensão de teste é aplicada entre os conectores de saída curtos e a solução de banho de água até a tensão máxima do sistema do módulo por 2 minutos.

A resistência ao isolamento não deve ser inferior a 40 MΩ para cada metro quadrado para módulos com uma área maior que 0,1 m2.

É fundamental saber que os conectores de acasalamento devem ser imersos na solução durante o teste e isso onde um design de conector defeituoso pode ser a causa de um importante resultado fail.

Nota:A falha do teste de corrente de vazamento molhado devido a conectores defeituosos não é um evento raro e, como tal, definitivamente representa um risco real para os operadores no campo. Não há um padrão IEC que aborda conectores PV, mas há um padrão europeu harmonizado (EN 50521). Os conectores certificados para EN 50521 passaram por testes severos, incluindo Ciclos Térmicos (200) e Calor Úmido (1000 hrs), e podem ser usados como critério para a seleção de fornecedores. No entanto, o teste com o módulo terá a palavra final. Ficar de olho nos conectores fornecidos com as caixas de junção é uma tarefa delicada para os fabricantes de módulos fotovoltaicos. A mudança "fácil" de fornecedores de conectores com design diferente pode representar um grande risco para o teste de corrente de vazamento molhado.

O teste de corrente de vazamento molhado é classificado como uma das falhas mais recorrentes durante a qualificação de PV nos laboratórios de testes. Quando a falha não for devido a um problema de conector (como mencionado acima), a falha provavelmente acontecerá após o teste de calor úmido e/ou teste de congelamento de umidade para módulos que tenham problemas com processos de laminação e vedação de borda durante a produção.

Coeficientes de temperatura: é um parâmetro de desempenho.

O objetivo é determinar os coeficientes de temperatura da corrente de curto-circuito Isc (α), voc de tensão de circuito aberto (β)

e potência máxima (Pmax) (δ) a partir de medições de módulos. Os coeficientes tão determinados são válidos apenas na irradiação em que as medidas foram feitas (ou seja, a 1000 W/m2para a maioria dos laboratórios que utilizam o simulador solar).

Para módulos com linearidade conhecida sobre uma certa faixa de irradiação de acordo com a IEC 60891, os coeficientes calculados podem ser considerados válidos sobre essa faixa de irradiação.

O IEC 61646 é mais "cauteloso" e faz uma nota adicional sobre módulos de película fina, cujos coeficientes de temperatura podem depender da irradiação e da história térmica do módulo... Mas do ponto de vista de teste, a caixa de teste do coeficiente de temperatura é simplesmente colocada sob a primeira sequência de teste à esquerda (fig. 3). A "irradiação e história térmica" dessa amostra consiste simplesmente da "jornada" que foi necessário para chegar ao laboratório, das condições ambientais sob as quais foi armazenada, dos testes iniciais e, finalmente, do teste de exposição ao ar livre (60 kWh/m2).

Dois métodos são utilizados para a medição com simuladores solares:

1. durante o aquecimento do módulo ou

2. resfriamento do módulo;

em um intervalo de 30°C (por exemplo,25°C – 55°C), e a cada intervalos de 5°C, o simulador solar faz uma medição I-V (Isc, Voc, Pmax não são refletidos, mas medidos durante a varredura I-V) incluindo Isc, Voc e Pmax.

Os valores de Isc, Voc e Pmax são traçados como funções de temperatura para cada conjunto de dados. Os coeficientes α, β e δ são calculados a partir das encostas das linhas retas menos quadradas para as três funções plotadas

Dado um certo nível de irradiação, deve-se notar que β (para Voc) e δ (para Pmax) são os dois mais sensíveis às mudanças de temperatura. Ambos têm o sinal "-", denotando que Voc e Pmax diminuem com o aumento da temperatura, enquanto α (para Isc) tem o sinal "+", embora um valor muito menor do que β e δ. Todos os três coeficientes podem ser expressos como percentuais relativos dividindo o α, β e δ calculados pelos valores de Isc, Voc e Pmax a 25°C (1000 W/m2).

Coeficientes de temperatura são parâmetros de desempenho frequentemente usados pelos usuários finais para simular o rendimento de energia dos módulos em climas quentes. Deve-se lembrar que eles são válidos a 1000 W/m2Nível de irradiação usado no laboratório, a menos que a linearidade do módulo em diferentes níveis de irradiação tenha sido comprovada.

Temperatura nominal da célula operacional (NOCT): é um parâmetro de desempenho.

O NOCT é definido para um módulo montado em rack aberto no seguinte ambiente de referência padrão:

ângulo de inclinação: 45° da horizontal

irradiação total: 800 W/m2

temperatura ambiente: 20°C

velocidade do vento: 1 m/s

sem carga elétrica: circuito aberto

O NOCT pode ser usado pelo designer do sistema como um guia para a temperatura em que um módulo irá operar no campo e, portanto, é um parâmetro útil ao comparar o desempenho de diferentes desenhos de módulos. No entanto, o

a temperatura de operação real depende diretamente da estrutura de montagem, irradiação, velocidade do vento, temperatura ambiente, reflexos e emissões do solo e objetos próximos, etc.

O chamado "método primário" para determinar o NOCT é um método de medição ao ar livre utilizado tanto pela IEC 61215 quanto pela IEC 61646, e é universalmente aplicável a todos os módulos FOTOVOLTAIS. No caso de módulos não projetados para montagem em rack aberto, o método primário pode ser usado para determinar a temperatura média de junção de células solares, com o módulo montado conforme recomendado pelo fabricante.

A configuração do teste requer registro de dados e seleção para irradiação (pironametro), temperatura ambiente (sensores de temperatura), temperatura celular (termopares ligados na parte traseira do módulo correspondente às duas células centrais), velocidade do vento (sensor de velocidade) e direção do vento (sensor de direção). Todas essas quantidades devem estar dentro de determinados intervalos, a fim de serem aceitáveis para o cálculo do NOCT.

Um conjunto mínimo de 10 pontos de dados aceitáveis tomados antes e depois do "meio-dia solar" são usados para o cálculo do NOCT final.

Exposição ao ar livre: é um teste de irradiação.

O objetivo é uma avaliação preliminar da capacidade do módulo de suportar a exposição a condições externas. No entanto, envolve apenas exposição para um total de 60 kWh/m2que é um período bastante curto de tempo para fazer quaisquer julgamentos sobre a vida útil do módulo.

Por outro lado, este teste pode ser um indicador útil de possíveis problemas que podem não ser detectados pelos outros testes laboratoriais.

A IEC 61215 requer a degradação da potência máxima (Pmax) para não exceder 5% do valor inicial.

A IEC 61646 requer potência máxima (Pmax) para não ser inferior à marca marcada "Pmax – t%."

Enquanto módulos c-Si pré-condicionados de acordo com iec 61215 (5,5 kWh/m2) não demonstrem uma criticidade com este teste, certas tecnologias de filmes finos podem ter mais problemas. O motivo pode ser explicado com o fato de que na IEC 61646, a Pmax medida após 60 kWh/m2 de exposição deve ser maior do que a marca "Pmax – t% pelo fabricante. Esta amostra está sob a primeira sequência de teste, onde a única "história" são os testes iniciais e a exposição ao ar livre para o total de 60 kWh/m2 em várias condições climáticas ao longo de 24 horas, dependendo da localização do laboratório. Um sólido conhecimento da tecnologia em teste pelo fabricante em termos de degradação induzida pela luz, sensibilidade ao calor, umidade etc. é essencial para determinar corretamente o Pmax classificado e passar no teste.

Resistência ponto quente: é um teste térmico/diagnóstico.

O objetivo é determinar a capacidade do módulo de suportar o aquecimento localizado causado por células rachadas e incompatíveis, falhas de interconexão, sombreamento parcial ou sujeira.

O aquecimento do ponto quente ocorre quando a corrente de operação do módulo excede a corrente de curto-circuito reduzida de uma célula defeituosa (ou sombreada). Isso forçará a célula a entrar em uma condição de viés reverso quando se tornar uma carga que dissipa o calor. Fenômenos sérios de pontos quentes podem ser tão dramáticos quanto queimaduras de todas as camadas, rachaduras ou até mesmo quebra do vidro. É importante notar que mesmo sob condições menos severas de ponto quente, com a intervenção do diodo de bypass, uma parte (também conhecida como corda) do módulo é excluída, causando assim uma queda sensata na saída de energia do módulo.

A abordagem para simular condições realistas da cláusula 10.9 relevante na IEC 61215 está constantemente sendo debatida.

É bem aceito pelos principais laboratórios de teste que a versão atual do método hot-spot não representa, nem é capaz de representar uma situação real de hot-spot. Um método aprimorado de hot-spot foi elaborado dentro do TC82 do IEC e espera-se que se torne normativo com o 3Rdedição do IEC 61215 em 2010. Alguns laboratórios de teste decidiram já usar o método melhorado.

Mais informações e detalhes serão fornecidos em um artigo futuro.

Embora as estatísticas de taxa de falha em diferentes laboratórios possam diferir, o hot-spot ainda parece estar entre as 5 falhas mais frequentes para módulos c-Si e de filme fino.

Diodo de bypass: é um teste térmico.

O diodo de bypass é um aspecto muito importante do design do módulo. É um componente crítico determinando o comportamento térmico do módulo em condições de ponto quente e, portanto, também afetando diretamente a confiabilidade no campo.

O método de teste requer a fixação de um termopar ao corpo do diodo, aquecendo o módulo até 75°C ± 5°C e aplicando uma corrente igual à corrente de curto circuito Isc medida em STC por 1hr.

A temperatura de cada corpo de diodo de bypass é medida (Tcase) e a temperatura de junção (Tj) é calculada

utilizando uma fórmula utilizando as especificações fornecidas pelo fabricante do diodo (RTHjc = constante fornecida pelo fabricante de diodo relativa tj a tcase, tipicamente um parâmetro de design, e UD = tensão de diodo, ID = corrente de diodo).

Em seguida, a corrente é aumentada para 1,25 vezes a corrente de curto-circuito do módulo Isc medida no STC por mais uma hora, mantendo a temperatura do módulo na mesma temperatura.

O diodo ainda estará operacional.

Falhas nos testes de diodo de bypass ainda ocorrem com uma certa frequência causada pela supervalorização pelo fabricante do diodo ou configuração elétrica incorreta em relação ao Isc do módulo pelo fabricante do módulo.

Na maioria dos casos, os diodos de bypass são fornecidos como componentes incorporados na caixa de junção de todo o subconjunto (caixa de junção + cabo + conector). Portanto, é de fundamental importância garantir que este pequeno componente seja verificado de perto durante os controles de mercadorias de entrada pelo fabricante do módulo.

Pré-condicionamento UV: é um teste de irradiação.

O objetivo é identificar materiais suscetíveis à degradação ultravioleta (UV) antes que os testes de ciclo térmico e congelamento de umidade sejam realizados.

O IEC 61215 requer submeter o módulo a uma irradiação UV total de 15 kWh/m2nas regiões (UVA + UVB)

(280 nm – 400 nm), com pelo menos 5 kWh/m2, ou seja, 33% na região UVB (280 nm – 320 nm), mantendo o módulo a 60 °C ± 5 °C.

(A IEC 61646 requer uma parcela UVB de 3% a 10% da irradiação UV total). Essa exigência foi agora harmonizada também para a IEC 61215 por uma Folha de Decisão da CTL n. 733 dentro do Regime cb do IECEE.

Um aspecto crítico da configuração das câmaras UV é ter sensores UVA e UVB calibrados garantindo rastreabilidade também a temperaturas de operação de 60°C ± 5°C enquanto ainda opera corretamente durante os longos tempos de exposição nas câmaras UV quentes.

A baixa taxa de falha do teste de exposição uv em laboratórios fotovoltaicos pode ser explicada com a quantidade relativamente baixa de irradiação UV em comparação com exposições reais durante a vida útil do módulo.

Ciclismo térmico TC200 (200 ciclos): é um teste ambiental.

Este teste tem o objetivo de simular tensões térmicas em materiais como resultado de mudanças de temperaturas extremas. Mais frequentemente, as conexões soldadas são desafiadas dentro do laminado devido aos diferentes coeficientes de expansão térmica dos vários materiais encapsulados. Isso pode resultar em falha para defeitos graves, para degradação Pmax, interrupção dos circuitos elétricos ou teste de isolamento.

O IEC 61215 requer a injeção de uma corrente dentro de ±2% da corrente medida no pico de potência (Imp) quando a temperatura do módulo está acima de 25°C.

Não há injeção atual para iec 61646, porém a continuidade do circuito elétrico tem que ser monitorada (uma pequena carga resistiva seria suficiente).

O módulo está sujeito aos limites de temperatura do ciclismo de -40°C ± 2°C e +85°C ± 2°C com o perfil na Figura 4.

As taxas de falha para TC200 podem ser de 30 a 40%. Se em combinação com o Calor Úmido, em alguns laboratórios, ambos podem responder por mais de 70% das falhas totais para módulos c-Si.

A taxa de falha do TC200 é menor para o filme fino, mas ainda vale a pena a atenção dos fabricantes.

Congelamento de umidade: é um teste ambiental.

O objetivo é determinar a capacidade do módulo de suportar os efeitos das altas temperaturas combinadas com a umidade, seguidas de temperaturas extremamente baixas.

O módulo é submetido a 10 ciclos completos conforme o perfil harmonizado na Figura 5 (IEC 61646).

Requisito de umidade relativa RH = 85% ± 5% aplica-se apenas a 85°C.

Após este teste, o módulo pode descansar entre 2 e 4 horas antes da inspeção visual, a potência máxima de saída e a resistência ao isolamento são medidas.

As taxas de falha deste teste permanecem na faixa de 10 a 20%.

Robustez das terminações: é um teste mecânico.

Para determinar a robustez das terminações do módulo, que podem ser fios, cabos voadores, parafusos ou quanto à maioria dos casos, conectores FOTOVOLTAICOS (Tipo C). As terminações passam por um teste de estresse que simula montagem e manuseio normais através de vários ciclos e níveis de resistência à tração e testes de dobra e torque como referenciado em outro padrão, IEC 60068-2-21.

DH1000 de calor úmido (1000 horas): é um teste ambiental.

O objetivo é determinar a capacidade do módulo de suportar a exposição a longo prazo à penetração da umidade, aplicando 85°C ± 2°C com umidade relativa de 85% ± 5% durante 1000 horas.

O DH1000 é o mais "maligno" e está no topo da lista de taxas de falha em alguns laboratórios, representando até 40-50% das falhas totais para módulos c-Si. Taxas de falhas semelhantes podem ser observadas para DH1000 também com filme fino.

A gravidade deste teste desafia particularmente o processo de laminação e a vedação da borda da umidade. Importantes delaminações e corrosão de partes celulares podem ser observadas como resultado da penetração da umidade. Mesmo em caso de não haver defeitos graves detectados após o DH1000, o módulo foi estressado a ponto de se tornar "frágil" para o teste de carga mecânica subsequente.

Teste de carga mecânica

Este teste de carregamento é para investigar a capacidade do módulo de suportar cargas de vento, neve, estática ou gelo.

A carga mecânica vem após o calor úmido e, portanto, é feita em uma amostra que sofreu um grave estresse ambiental.

O aspecto mais crítico deste teste está relacionado à montagem do módulo conforme as instruções de montagem do fabricante, ou seja, utilizando os pontos de fixação pretendidos do módulo na estrutura de montagem com a inter-distância pretendida entre esses pontos, e utilizando os acessórios de montagem apropriados, se houver (porca, parafusos, grampos, etc.

Certos casos de módulos de película fina de grande área e sem molduras são de preocupação crítica em relação às condições acima.

Se não for tomado cuidado quanto à montagem adequada, resta-se à questão se a falha foi causada por problemas estruturais ou por causa de uma técnica de montagem inadequada.

Outro aspecto a ser considerado é a uniformidade da carga aplicada sobre a superfície do módulo. As normas exigem que a carga seja aplicada "de forma gradual e uniforme" sem especificar como verificar a uniformidade.

Aplica-se 2.400 Pa (o que equivale a uma pressão de vento de 130 km/h) durante 1 hora em cada face do módulo.

Se o módulo for qualificado para suportar acúmulos pesados de neve e gelo, a carga aplicada na frente do módulo durante o último ciclo deste teste é aumentada de 2.400 Pa para 5.400 Pa.

No final, não haverá defeitos visuais graves, nenhum circuito aberto intermitente detectado durante o teste. Também pmax (apenas para IEC 61215) e resistência ao isolamento são verificados após este teste.

Impacto de granizo: é um teste mecânico.

Para verificar se o módulo é capaz de suportar o impacto das pedras de granizo que estão a uma temperatura de ~ –4°C. O equipamento de teste é um lançador exclusivo capaz de impulsionar vários pesos de bolas de gelo nas velocidades especificadas de modo a atingir o módulo em 11 locais de impacto especificados +/- variação de distância de 10 mm. (Tabela 1)

O tempo entre a remoção da bola de gelo do recipiente de armazenamento frio e o impacto no módulo não deve exceder 60 s.

É bastante comum usar bolas de gelo de 25 mm/7,53 g.

Novamente, após o teste deve-se verificar se há defeitos graves causados pelas pedras de granizo e também Pmax (apenas para IEC 61215) e a resistência ao isolamento são verificadas.

As estatísticas laboratoriais mostram taxas de falha muito baixas para este teste.

Imersão leve: irradiação(aplicável apenas ao filme fino IEC 61646)

Esta é uma passagem crítica para o veredicto final de passe/falha de módulos de filme fino. O objetivo é estabilizar as características elétricas dos módulos de filme fino por meio de exposição prolongada à irradiação depois de todos os testes terem sido concluídos antes de verificar pmax em relação ao valor mínimo marcado pelo fabricante.

O teste pode ser realizado sob luz solar natural ou sob simulador solar de estado estável.

Os módulos, sob uma condição de carga resistiva, são colocados sob uma irradiação entre 600 - 1000 W/m2 dentro de uma faixa de temperatura de 50°C ± 10°C até que ocorra a estabilização que é quando ocorre as medições de Pmax a partir de dois períodos consecutivos de exposição de pelo menos 43 kWh/ m2cada um satisfazia a condição (Pmax – Pmin)/P(média)<>

Por fim, uma nota sobre a Diretriz de Reteste do IECEE. Curiosamente, não está bem definido o que pode ser considerado como "mudança na tecnologia celular" para o filme fino, deixando assim uma grande área cinzenta de diferentes interpretações e abordagens nos casos em que se poderia declarar uma "melhoria tecnológica e eficiência", "melhoria da estabilização" ou "aumento da produção de energia". Esses casos de "mudança na tecnologia celular" e, se sim, até que ponto e quais testes devem ser repetidos? Como é lido hoje, a Diretriz de Reteste deixa um caminho para estender as certificações anteriores subindo no poder (>10%) simplesmente repetindo o teste de ponto quente.

Nota 2 das citações da Diretriz de Reteste "... O teste final de imersão de luz 10.19 é obrigatório para todas as amostras de teste", mas na prática é muitas vezes ignorado pelos laboratórios de teste com o resultado de estender o poder sensatamente aumentado sem colocar em teste o principal aspecto da tecnologia de filme fino: estabilização de energia.

Em resumo, os testes descritos neste artigo foram determinados pela CEI como os requisitos mínimos para testes de desempenho, mas como indicado no início, deve-se também aderir ao projeto de segurança e aos requisitos de teste em

IEC 61730-1 e IEC 61730-2. À medida que os fabricantes se esforçam para ser mais competitivos no mercado, a maioria está trabalhando com um órgão de certificação para provar que seu módulo passou por um programa de teste imparcial e imparcial. Se ocorrer alguma alteração durante a reescagem ou seus processos de produção, os órgãos de certificação usam a diretriz de reteste do IECEE CB Scheme 'harmonizado' para determinar quais testes devem ser repetidos antes de estender as certificações anteriores. No que diz respeito à confiabilidade, alguns estão indo tão longe quanto realizar uma extensão de programas combinados de testes de confiabilidade interna e externa superiores a um ano.

Regan Arndt é gerente norte-americano e certificador técnico da TÜV SÜDs Photovoltaic Team localizada em Fremont, CA. Graduou-se em Engenharia Eletrônica pelo Southern Alberta Institute of Technology (SAIT) em Calgary, Alberta, Canadá e possui mais de 15 anos de experiência em testes e certificação nas áreas de Fotovoltaica, Equipamentos de Tecnologia da Informação, Telecomunicações e Equipamentos Elétricos para Medição, Controle e Uso de Laboratório. Regan obteve treinamento formal para Design Fotovoltaico e testes no Departamento de Energia Renovável da Academia Chinesa de Ciências de Pequim. Ele pode ser contatado em rarndt @tuvam.com.

Dr. Ing. Robert é o diretor global de Fotovoltacs da TUV SUD. É doutor em Engenharia Eletrônica pela Politecnico di Torino (Universidade Politécnica de Turim), Itália e mestre em Gestão De Negócios Internacionais pela CEIBS – Xangai, China. Possui 15 anos de experiência em testes e certificação de uma variedade de produtos elétricos, incluindo fotovoltaica. Atua também como Especialista em Produto Sênior da TÜV SÜD, possui status de Certificador Técnico para PV e é auditor autorizado para avaliações laboratoriais iso iec 17025.